Kaip išsirinkti stiklo pluošto vamzdžius: gamybos specifika ir pirmaujančių gamintojų apžvalga

Dėl teigiamų stiklo ir polimerų savybių derinio stiklo pluošto vamzdžiai turi beveik neribotas pritaikymo galimybes – nuo ventiliacijos kanalų įrengimo iki naftos chemijos trasų tiesimo.

Šiame straipsnyje apžvelgsime pagrindines stiklo pluošto vamzdžių charakteristikas, ženklinimą, polimerinių kompozitų gamybos technologijas ir rišamųjų komponentų kompozicijas, kurios lemia kompozito veikimo apimtį.

Taip pat pateiksime svarbius atrankos kriterijus, atkreipdami dėmesį į geriausius gamintojus, nes gaminio kokybei svarbų vaidmenį atlieka gamintojo techninės galimybės ir reputacija.

Straipsnio turinys:

Bendrosios stiklo pluošto charakteristikos

Stiklo pluoštas yra plastikinė medžiaga, kurioje yra stiklo pluošto komponentų ir rišiklio užpildo (termoplastinių ir termoreaktingų polimerų). Be palyginti mažo tankio, stiklo pluošto gaminiai turi geras stiprumo savybes.

Per pastaruosius 30-40 metų stiklo pluoštas buvo plačiai naudojamas įvairios paskirties vamzdynų gamybai.

Greitkeliai sujungia stiklo ir polimerų savybes:

- Lengvas svoris. Vidutinis stiklo pluošto svoris yra 1,1 g/cc. Palyginimui, tas pats plieno ir vario parametras yra daug didesnis – atitinkamai 7,8 ir 8,9. Dėl savo lengvumo palengvinami montavimo darbai ir medžiagos transportavimas.

- Atsparumas korozijai. Kompozito komponentai turi mažą reaktyvumą, todėl nėra veikiami elektrocheminės korozijos ir bakterijų skilimo. Ši kokybė yra lemiamas argumentas stiklo pluošto požeminiams inžineriniams tinklams naudai.

- Aukštos mechaninės savybės. Kompozito absoliutus tempiamasis stipris yra mažesnis nei plieno, tačiau specifinio stiprumo parametras yra žymiai pranašesnis už termoplastinius polimerus (PVC, HDPE).

- Atsparumas oro sąlygoms. Ribinis temperatūrų diapazonas (-60 °C..+80 °C), vamzdžių apdorojimas apsauginiu gelcoat sluoksniu užtikrina atsparumą UV spinduliams. Be to, medžiaga atspari vėjui (riba – 300 km/val.). Kai kurie gamintojai teigia, kad jų vamzdžių jungiamosios detalės yra atsparios seisminiam poveikiui.

- Atsparumas ugniai. Nedegus stiklas yra pagrindinė stiklo pluošto sudedamoji dalis, todėl medžiaga sunkiai užsidega. Degimo metu neišsiskiria nuodingos dujos dioksinas.

Stiklo pluoštas turi mažą šilumos laidumą, o tai paaiškina jo šilumos izoliacijos savybes.

Dilstant vidinėms sienelėms, skaidulos atsidengia ir nutrūksta – dalelės gali patekti į transportuojamą terpę.

Stiklo pluošto vamzdžių gamybos technologijos

Fizinės ir mechaninės gatavo produkto savybės priklauso nuo gamybos technikos. Kompozitinė armatūra gaminama keturiais skirtingais būdais: ekstruzija, pultruzija, išcentriniu liejimu ir vyniojimu.

Technologija #1 – ekstruzija

Ekstruzija yra technologinis procesas, pagrįstas nuolatiniu pastos ar labai klampios medžiagos spaudimu formavimo įrankiu. Derva sumaišoma su susmulkintu stiklo pluoštu ir plastikiniu kietikliu, o tada tiekiama į ekstruderį.

Didelio našumo ekstruzijos linija leidžia gauti berėmius kompozitinius gaminius už mažą kainą, tačiau jos paklausa yra ribota dėl žemų mechaninių savybių. Polimerinės matricos pagrindas yra polipropilenas ir polietilenas.

Technologija #2 – pultruzija

Pultrusion – tai ilgų, mažo skersmens, pastovaus skerspjūvio kompozitinių elementų gamybos technologija. Praeinant per įkaitintą formavimo štampą (+140 °C), „ištraukiamos“ detalės iš stiklo pluošto, įmirkytos termoreaktinga derva.

Skirtingai nuo ekstruzinio proceso, kai lemiamas poveikis yra slėgis, pultrusiniame bloke šį vaidmenį atlieka traukimo veiksmas.

Technologinis procesas:

- Pluošto siūlai iš ritinių tiekiami į polimerinę vonią, kur jie impregnuojami termoplastinėmis dervomis.

- Apdoroti pluoštai praeina per formavimo bloką – siūlai išlygiuojami ir įgauna norimą formą.

- Nesukietėjęs polimeras patenka į štampą. Naudojant kelis šildytuvus, sukuriamas optimalus polimerizacijos režimas ir pasirenkamas tempimo greitis.

Sukietėjęs produktas traukiamas tempimo mašina ir supjaustomas į segmentus.

Skiriamieji pultruzijos technologijos bruožai:

- polimerai, kuriuos galima apdoroti — epoksidinė derva, poliesterio dervos, vinilai;

- piešimo greitis — novatoriškų optimizuotų „pultrusijos“ polimerų naudojimas leidžia pagreitinti prakišimą iki 4-6 m/min. (standartinis – 2-3 m/min.);

- darbo zonos paleidimas: minimalus – 3,05*1 m (traukos jėga iki 5,5 t), didžiausias – 1,27*3,05 m (traukos jėga – 18 t).

Išeiga yra vamzdis su puikiai lygiomis išorinėmis ir vidinėmis sienelėmis, aukšto lygio stiprumo charakteristikomis.

Metodo trūkumai susiję ne su pradinio produkto kokybe, o su pačia technologija.Argumentai prieš: didelės gamybos proceso sąnaudos ir trukmė, neįmanoma pagaminti didelio skersmens vamzdžių, skirtų didelėms apkrovoms.

Technologija #3 – išcentrinis liejimas

Šveicarijos kompanija Hobas sukūrė ir užpatentavo išcentrinio formavimo techniką. Šiuo atveju gamyba vykdoma nuo išorinės vamzdžio sienelės iki vidinės sienelės naudojant besisukančią formą. Vamzdyną sudaro: susmulkintos stiklo gijos, smėlis ir poliesterio dervos.

Žaliavos tiekiamos į besisukančią matricą – susidaro dujotiekio išorinio paviršiaus struktūra. Gamybos metu į skystą dervą įmaišomi kieti komponentai, užpildas ir stiklo pluoštas – veikiant katalizatoriui polimerizacija vyksta greičiau.

Papildomi privalumai:

- didelis pradinio gaminio matmenų tikslumas (vidinis besisukančios formos skerspjūvis atitinka išorinį gatavo gaminio skersmenį);

- galimybė išlieti bet kokio storio sieną;

- didelis polimero kompozito žiedinis tvirtumas;

- gauti lygų paviršių vamzdžių jungiamųjų detalių išorėje ir viduje.

Stiklo pluošto vamzdžių gamybos išcentrinės gamybos trūkumas yra energijos intensyvumas ir didelė galutinio produkto kaina.

Technologija #4 – progresyvi apvija

Populiariausia technika yra nuolatinė apvija. Vamzdis sukuriamas kaitaliojant įtvarą su stiklo pluoštu ir polimerais su aušinimo procesais. Gamybos metodas turi keletą potipių.

Spiralinio žiedo technologija

Pluošto krautuvas yra specialus žiedas, kurio perimetru yra štampai su siūlais.

Darbinis elementas nuolat juda išilgai judančio rėmo ašies ir paskirsto pluoštus išilgai spiralinių linijų.

Pagrindiniai metodo privalumai:

- vienodas stiprumas visame greitkelio paviršiuje;

- puikus atsparumas tempimo apkrovoms - neįtrūkimai neįtraukiami;

- kintamo skersmens ir sudėtingų konfigūracijų sekcijų gaminių kūrimas.

Ši technika leidžia gauti didelio stiprumo vamzdžius, skirtus darbui esant aukštam slėgiui (siurblių ir kompresorių inžineriniai tinklai).

Spiralinė juostos apvija

Technika yra panaši į ankstesnę, skirtumas yra tas, kad kroviklis tiekia siaurą pluošto juostelę. Tankus armuojantis sluoksnis pasiekiamas padidinus praėjimų skaičių.

Gamyba apima pigesnę įrangą nei spiralinio žiedo metodas, tačiau „juostos“ apvija turi keletą reikšmingų trūkumų:

- ribotas našumas;

- Laisvas pluoštų klojimas sumažina dujotiekio stiprumą.

Spiralinės juostos metodas yra tinkamas vamzdžių jungiamųjų detalių gamybai esant žemam, vidutiniam slėgiui.

Išilginis-skersinis metodas

Vykdoma nepertraukiama apvija - kroviklis vienu metu deda išilginius ir skersinius pluoštus. Atvirkštinio judėjimo nėra.

Metodo ypatybės:

- pirmiausia naudojamas kuriant vamzdžius, kurių skerspjūvis yra iki 75 mm;

- yra galimybė įtempti ašinius sriegius, dėl kurių pasiekiamas stiprumas, kaip ir naudojant spiralinį metodą.

Išilginė-skersinė technologija yra labai produktyvi. Mašinos leidžia keisti ašinės ir žiedinės armatūros santykį plačiame diapazone.

Kryžminio sluoksnio skersinio išilginio technologija

Charkovo inžinierių plėtra yra paklausa tarp vietinių gamintojų. Su įstrižais apvija kroviklis sukuria „šydą“, susidedantį iš jungiamųjų siūlų pluošto. Juosta ant rėmo tiekiama nedideliu kampu, persidengiant su ankstesniu posūkiu - susidaro žiedo sutvirtinimas.

Baigus apdirbti visą šerdį, pluoštai suvyniojami voleliais – pašalinami likę rišamieji polimerai, o armuojanti danga sutankinama.

Įstrižinio raištelio ypatybės:

- stiklo pluošto tankis;

- neribotas gaminamų vamzdžių skersmuo;

- didelės dielektrinės savybės, nes išilgai ašies nėra ištisinio armatūros.

„Kryžminio sluoksnio“ stiklo pluošto elastingumo modulis yra prastesnis nei kitų technikų. Dėl tarpsluoksnių įtrūkimų rizikos, šis metodas negali būti įgyvendintas kuriant vamzdynus esant aukštam slėgiui.

Stiklo pluošto vamzdžių pasirinkimo parametrai

Stiklo kompozitinių vamzdžių pasirinkimas grindžiamas šiais kriterijais: standumu ir projektiniu slėgiu, jungiamosios detalės tipu, sienų konstrukcinėmis ypatybėmis ir sujungimo būdu.Reikšmingi parametrai nurodyti lydimuosiuose dokumentuose ir ant kiekvieno vamzdelio – sutrumpinti ženklai.

Kietumo ir slėgio įvertinimas

Stiklo pluošto standumas lemia medžiagos gebėjimą atlaikyti išorines apkrovas (grunto sunkumą, eismą) ir spaudimą sienoms iš vidaus. Pagal ISO standartą vamzdžių jungiamosios detalės skirstomos į kelias standumo klases (SN).

Didėjant stiklo pluošto vamzdyno sienelės storiui, standumo laipsnis didėja.

Klasifikavimas pagal vardinį slėgį (PN) rodo gaminių gradaciją, palyginti su saugiu skysčio slėgiu +20 ° C temperatūroje per visą jų tarnavimo laiką (apie 50 metų). PN matavimo vienetas yra MPa.

Kai kurie gamintojai, pavyzdžiui, Hobas, nurodo dviejų parametrų (slėgio ir kietumo) kombinuotas charakteristikas, naudodami trupmeną. Vamzdžiai, kurių darbinis slėgis 0,4 MPa (klasė PN - 4), kurių kietumo laipsnis (SN) yra 2500 Pa, bus pažymėti - 4/2500.

Rišiklio medžiagos tipas

Vamzdžio eksploatacinės savybės labai priklauso nuo rišiklio tipo. Daugeliu atvejų naudojami poliesterio arba epoksidiniai priedai.

PEF rišiklių savybės

Sienos suformuotos iš termoreaktingų poliesterio dervų, sutvirtintų stiklo pluošto ir smėlio priedais.

Naudojami polimerai turi svarbių savybių:

- mažas toksiškumas;

- kietėjimas kambario temperatūroje;

- patikimas sukibimas su stiklo pluoštu;

- cheminis inertiškumas.

Kompozitiniai vamzdžiai su PEF polimerais nėra veikiami korozijos ir agresyvios aplinkos.

Epoksidinės dervos charakteristikos

Rišiklis suteikia medžiagai didesnį stiprumą. Kompozitų su epoksidais temperatūros riba yra iki +130 °C, maksimalus slėgis – 240 atmosferų.

Papildomas privalumas – beveik nulinis šilumos laidumas, todėl sumontuotoms linijoms nereikia papildomos šilumos izoliacijos.

Kompozitinių vamzdžių sienų dizainas

Pagal konstrukciją jie skirstomi į: vieno, dviejų ir trijų sluoksnių stiklo pluošto vamzdžius.

Vieno sluoksnio gaminių charakteristikos

Vamzdžiai neturi apsauginio pamušalo, dėl to jie yra pigūs. Vamzdžių jungiamųjų detalių ypatybės: neįmanoma naudoti regionuose, kuriuose yra sudėtingas reljefas ir atšiaurus klimatas.

Taip pat šiuos gaminius reikia kruopščiai montuoti - kasti didelę tranšėją, sutvarkyti smėlio „pagalvę“. Tačiau dėl to padidėja montavimo darbų kaina.

Dvisluoksnių vamzdžių savybės

Gaminiai iš vidaus iškloti plėvele – didelio tankio polietilenu. Apsauga padidina cheminį atsparumą ir pagerina linijos sandarumą veikiant išorinėms apkrovoms.

Tačiau vožtuvų veikimas naftos pramoniniuose vamzdynuose atskleidė dviejų sluoksnių modifikacijų trūkumus:

- nepakankamas sukibimas tarp konstrukcinio sluoksnio ir pamušalo - sienų tvirtumo pažeidimas;

- apsauginės plėvelės elastingumo pablogėjimas esant minusinei temperatūrai.

Gabenant terpę, kurioje yra dujų, pamušalas gali nusilupti.

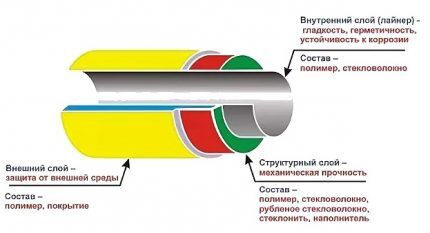

Trijų sluoksnių vamzdžio parametrai

Stiklo pluošto vamzdžio konstrukcija:

- Išorinis polimero sluoksnis (storis 1-3 mm) – padidėjęs mechaninis ir cheminis atsparumas.

- Struktūrinis sluoksnis – struktūrinis sluoksnis, atsakingas už gaminio tvirtumą.

- Pamušalas (storis 3-6 mm) – vidinis korpusas iš stiklo pluošto.

Vidinis sluoksnis suteikia glotnumo, sandarumo ir išlygina ciklinius vidinio slėgio svyravimus.

Stiklo pluošto tinklo sujungimo būdas

Remiantis sujungimo būdu, kompozitinių vamzdžių jungiamųjų detalių asortimentas skirstomas į 4 grupes.

Grupė Nr.1 - įvorės-spyruoklinė jungtis

Elastinės guminės tarpinės montuojamos abipusiuose grioveliuose ant vamzdžių galinių smaigų. Sėdynės žiedai suformuoti naudojant elektroniniu būdu valdomą įrangą, užtikrinančią tikslų išdėstymą ir matmenis.

Grupė Nr. 2 - varpas su sandarikliu ir kamščiu

Tiesiant antžeminį vamzdyną, būtina kompensuoti ašinių jėgų poveikį vamzdynui. Šiuo tikslu, be sandariklio, uždedamas kamštis.Elementas pagamintas iš metalinio kabelio, polivinilchlorido arba poliamido.

Grupė Nr.3 - flanšinė jungtis

Kompozitinio vamzdyno sujungimas su forminėmis jungiamosiomis detalėmis arba metaliniais vamzdžiais. Stiklo pluošto flanšų sujungimo matmenys yra reguliuojami GOST 12815-80.

Grupė Nr.4 – lipni fiksacija

Nuolatinio sujungimo būdas - ant galų užtepama armuojančių stiklo medžiagų kompozicija su „šaltai“ kietėjančiu poliesterio komponentu. Metodas užtikrina linijos tvirtumą ir sandarumą.

Apsauginio vidinio sluoksnio žymėjimas

Vamzdžių gaminių gamybos būdas leidžia gaminti skirtingos sudėties vidinio sluoksnio gaminius, kurie lemia vamzdyno atsparumą transportuojamai terpei.

Vidaus gamintojai apsauginėms dangoms naudoja šiuos ženklus.

Raidinis žymėjimas atspindi leistiną naudojimo sritį:

- A – skysčio transportavimas su abrazyvais;

- P – šalto vandens, įskaitant geriamąjį, tiekimas ir išvežimas;

- X – leistina naudoti chemiškai agresyvioje dujų ir skysčio aplinkoje;

- G – karšto vandens tiekimo sistemos (riba 75 °C);

- SU – kiti skysčiai, įskaitant didelio rūgštingumo.

Apsauginė danga padengiama iki 3 mm sluoksniu.

Pirmaujančių gamintojų produktų apžvalga

Tarp siūlomų produktų įvairovės yra gerbiamų prekių ženklų, turinčių daugelį metų teigiamą reputaciją. Tai yra šių įmonių produktai: Hobas (Šveicarija), Steklokompozit (Rusija), Amiantit (koncernas iš Saudo Arabijos, turintis gamyklas Vokietijoje, Ispanijoje, Lenkijoje), Ameron International (JAV).

Jauni ir perspektyvūs kompozitinių stiklo pluošto vamzdžių gamintojai: Poliek (Rusija), Arpipe (Rusija) ir Fiberglass Pipe Plant (Rusija).

Gamintojas #1 – HOBAS prekės ženklas

Prekės ženklo gamyklos yra JAV ir daugelyje Europos šalių. Hobas grupės gaminiai pelnė pasaulinį pripažinimą dėl puikios kokybės. GRT vamzdžiai su poliesterio rišikliu gaminami naudojant išcentrinio liejimo technologiją iš stiklo pluošto ir nesočiųjų poliesterio dervų.

Hobas kompozicinių vamzdžių charakteristikos:

- skersmuo – 150-2900 mm;

- SN-kietumo klasė – 630-10 000;

- PN slėgio lygis – 1-25 (PN1 – neslėginis vamzdynas);

- vidinio pamušalo antikorozinės dangos buvimas;

- atsparumas rūgštinei aplinkai plačiame pH diapazone.

Sukurta forminių detalių gamyba: alkūnės, adapteriai, flanšiniai vamzdžiai ir trišakiai.

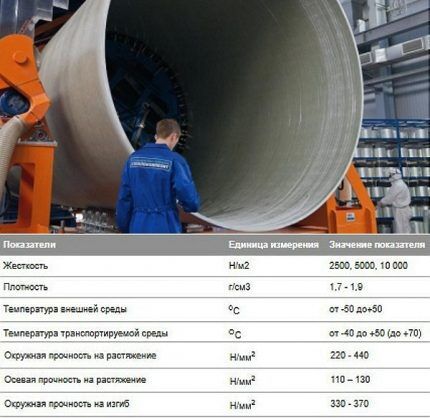

Gamintojas #2 - Steklokompozit kompanija

Bendrovė „Steklokompozit“ sukūrė „Flowtech“ stiklo pluošto vamzdžių gamybos liniją, kurios gamybos technika – ištisinis vyniojimas.

Naudojama įranga su dvigubu dervingų medžiagų tiekimu.Vidiniam sluoksniui kloti naudojamos aukštųjų technologijų dervos, o konstrukciniam sluoksniui – pigesnės kompozicijos. Technika leidžia racionalizuoti medžiagų suvartojimą ir sumažinti gaminių kainą.

Gamintojas #3 – Amiantit prekės ženklas

Pagrindiniai Amiantit Flowtite vamzdžių komponentai yra: stiklo pluoštas, poliesterio derva, smėlis. Naudojama ištisinė apvija, kuri užtikrina daugiasluoksnio vamzdyno sukūrimą.

Stiklo pluošto struktūrą sudaro šeši sluoksniai:

- išorinė apvija iš neaustinės juostos;

- galios sluoksnis – smulkintas stiklo pluoštas + derva;

- vidurinis sluoksnis – stiklo pluoštas + smėlis + poliesterio derva;

- pakartotinio sluoksnio galia;

- pamušalas iš stiklo siūlų ir dervos;

- apsauginė danga iš neaustinio stiklo pluošto.

Atlikti tyrimai parodė didelį atsparumą abrazyviniam poveikiui – per 100 tūkstančių žvyro apdorojimo ciklų apsauginės dangos praradimas siekė 0,34 mm.

Gamintojas #4 - Poliek kompanija

Poliek LLC gamina įvairių modifikacijų Fpipes vamzdžių gaminius iš stiklo pluošto. Gamybos technika (ištisinė įstrižinė išilginė-skersinė apvija) leidžia sukurti trijų sluoksnių vamzdžius iki 130 cm skersmens.

Polimerinės kompozicinės medžiagos naudojamos kuriant korpusinius vamzdžius, vandens kėlimo kolonų jungtis, vandentiekio vamzdynus ir šildymo sistemas.

Be stiklo pluošto vamzdžių, rinkoje siūloma daug gaminių iš kitų medžiagų – plieno, vario, polipropileno, metalo-plastiko, polietileno ir kt. Kurie dėl prieinamesnės kainos yra aktyviai naudojami įvairiose buitinio naudojimo srityse – šildymo sistemų, vandentiekio, kanalizacijos, vėdinimo ir kt.

Su vamzdžių, pagamintų iš įvairių medžiagų, charakteristikomis galite susipažinti mūsų straipsniuose:

- Metalo-plastikiniai vamzdžiai: tipai, techninės charakteristikos, montavimo ypatybės

- Polipropileniniai vamzdžiai ir jungiamosios detalės: PP gaminių tipai vamzdynų surinkimui ir prijungimo būdai

- Plastikiniai vėdinimo vamzdžiai gartraukiams: tipai, jų charakteristikos, pritaikymas

- Variniai vamzdžiai ir jungiamosios detalės: tipai, žymėjimai, varinių vamzdynų išdėstymo ypatumai

- Plieniniai vamzdžiai: tipai, asortimentas, techninių charakteristikų apžvalga ir montavimo niuansai

Išvados ir naudingas vaizdo įrašas šia tema

Gamybos technologija ir stiklo pluošto vamzdžių naudojimo galimybės:

Nepertraukiamo ir periodinio pluošto vyniojimo būdų palyginimas:

Privataus būsto statyboje stiklo pluošto vamzdžiai naudojami gana retai. Pagrindinė priežastis yra didelė kaina, palyginti su plastikiniais kolegomis. Tačiau pramonės sferoje vertinama kompozito kokybė, o susidėvėjusios metalinės linijos masiškai keičiamos stiklo pluošto..

Ar perskaitę mūsų straipsnį vis dar turite klausimų? Paklauskite jų komentarų bloke – mūsų ekspertai stengsis pateikti išsamų atsakymą.

O gal norite papildyti pateiktą medžiagą atitinkamais duomenimis ar pavyzdžiais iš asmeninės patirties? Prašome parašyti savo nuomonę po šiuo straipsniu.

Vienu metu vandentiekiui ir problemoms pasirinkau netinkamus stiklo pluošto vamzdžius, aišku, jie man sukėlė daug. Jie skundėsi kažko nežinomomis dalelėmis vandenyje, tačiau jos nuolat tekėjo.

Ar kas nors naudojo šio augalo gaminius (stiklo pluošto vamzdžius)? – https://ntt.su

Ką galite pasakyti apie kokybę?

Straipsnyje yra daug netikslumų tiek metodų, tiek galutinių charakteristikų atžvilgiu. Tikiuosi, kad autorius tyčia jų neleido